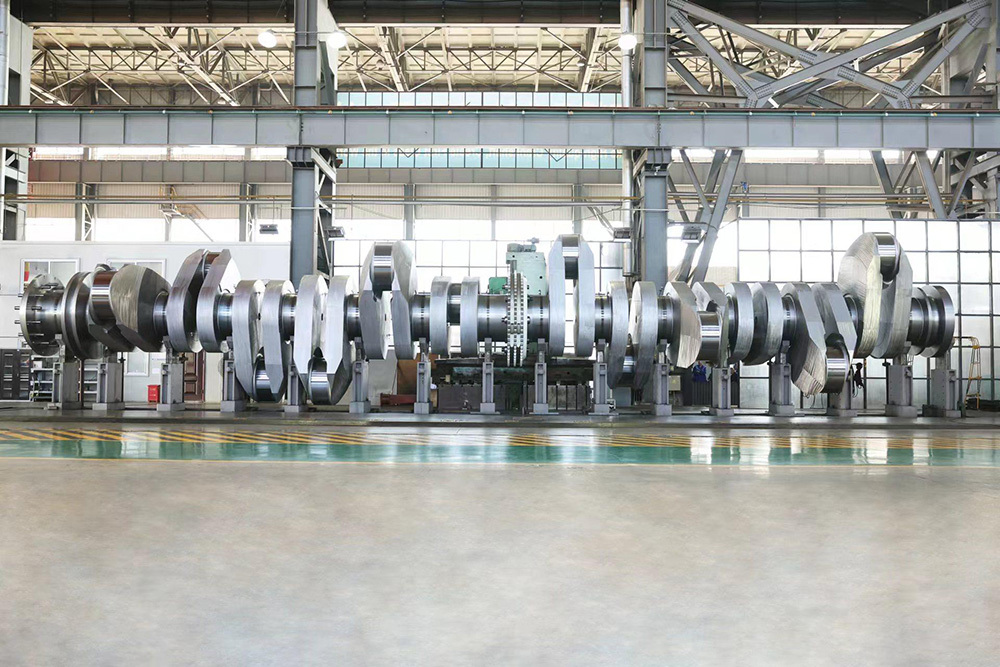

船用曲轴是船舶动力系统的核心部件,用于将发动机(如柴油机等)活塞的往复运动转化为旋转运动,驱动螺旋桨或其他传动装置,是船舶推进系统的关键动力传递元件。其可靠性直接影响船舶的航行安全、动力输出效率及使用寿命,需具备高强度、耐腐蚀、抗疲劳等特性,适应海洋环境的严苛要求。

船用曲轴分类

1. 按结构形式:

- 整体式曲轴:适用于中小型船舶或高速柴油机,整体锻造或铸造,结构简单,维护方便。

- 组合式曲轴(半组合/全组合):

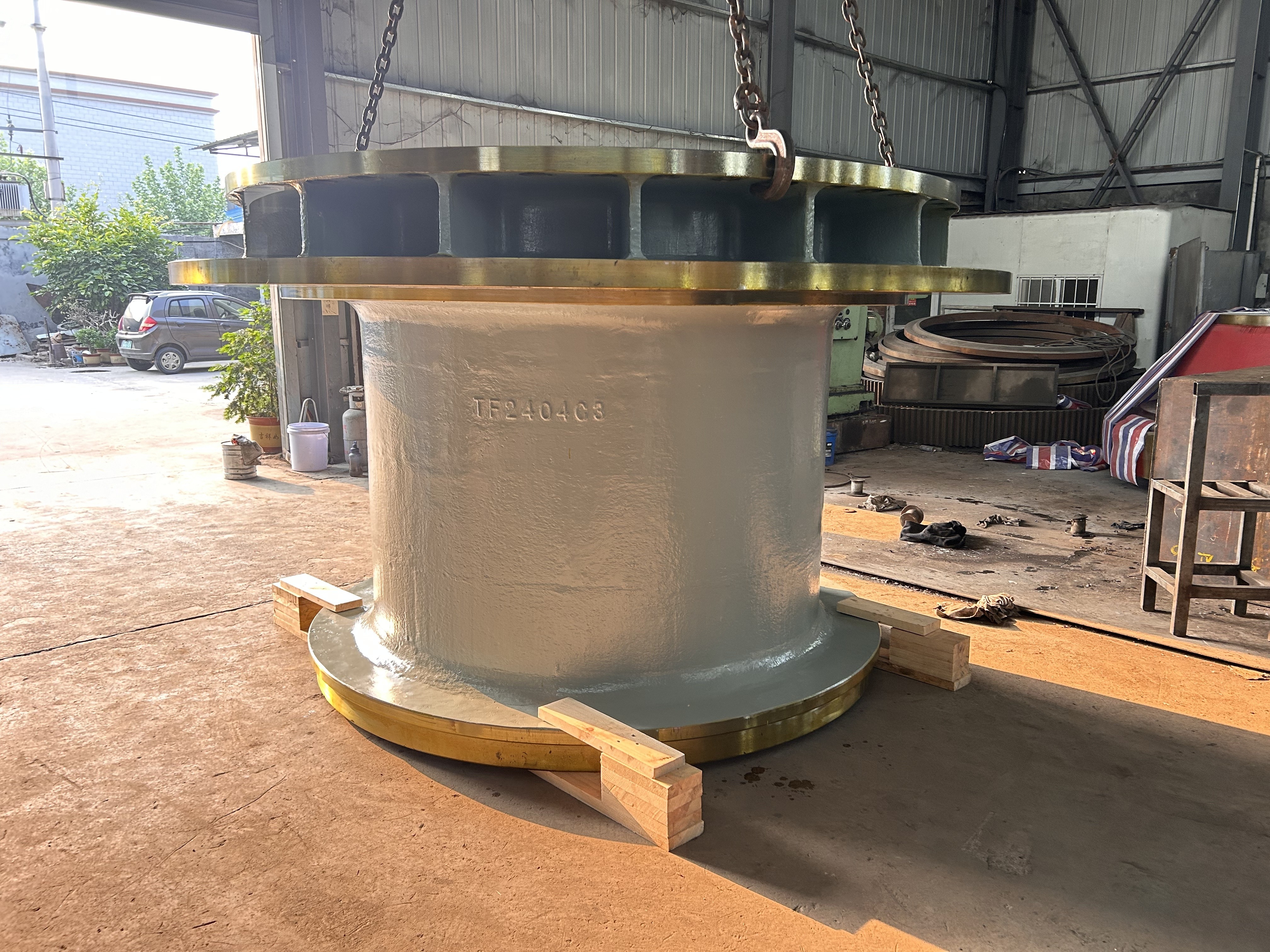

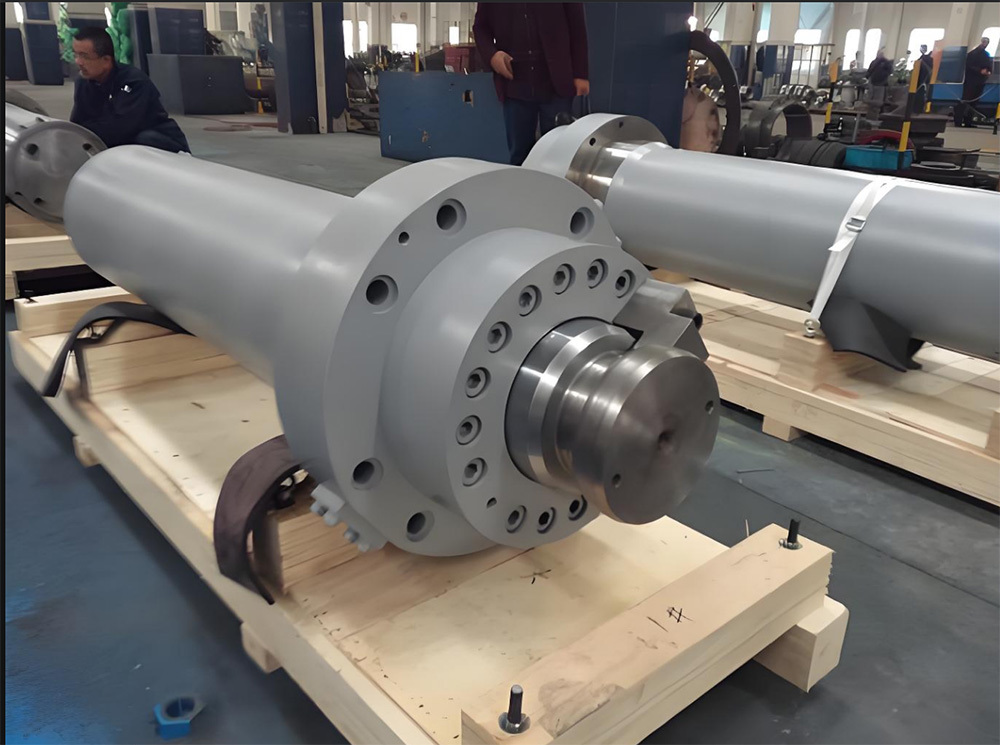

- 半组合式:将曲拐(曲臂+曲柄销)整体锻造后与主轴颈热装组合,刚度高,适用于大型低速柴油机,是主流技术。

- 全组合式:各部件独立锻造后通过焊接或螺栓连接,灵活性高但强度略低,常用于特殊工况。

2. 按发动机类型:

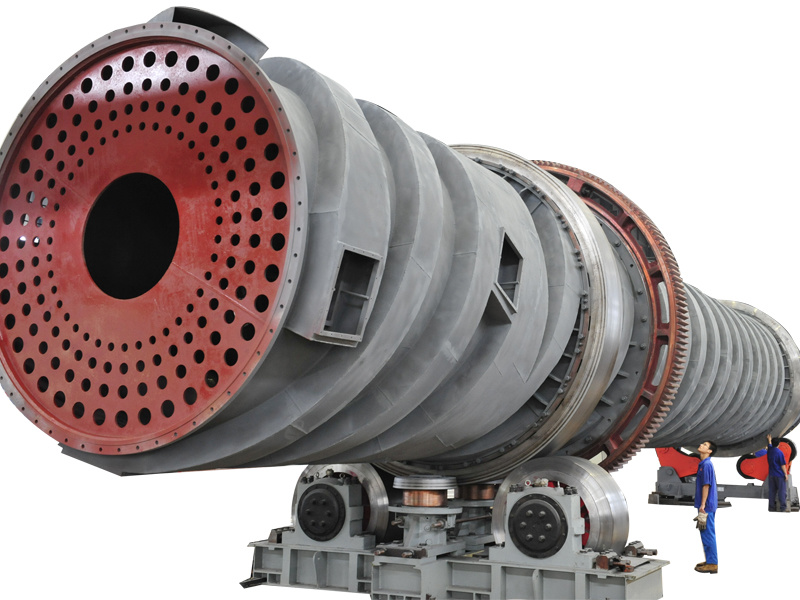

- 低速机曲轴:转速低(<300转/分),尺寸大、重量重,如万吨轮用的超大型曲轴(长度可达20米以上,重量数百吨)。

- 中高速机曲轴:适用于中小型船舶或发电用柴油机,转速较高,尺寸相对较小。

规格

1.尺寸范围:

- 直径:主轴颈直径可达2.5米以上(大型低速机),曲拐半径超2米。

- 长度:从几米到数十米不等(如488吨船用曲轴长达23.5米)。

2.材料:

- 高强度合金钢(如42CrMo、35CrMo)、锻钢或球墨铸铁(QT700-2),需满足高承载与抗腐蚀需求。

- 重量:单根曲轴重量从数十吨到数百吨(如全球W12X92型曲轴重488吨)。

设计参数

1.尺寸参数

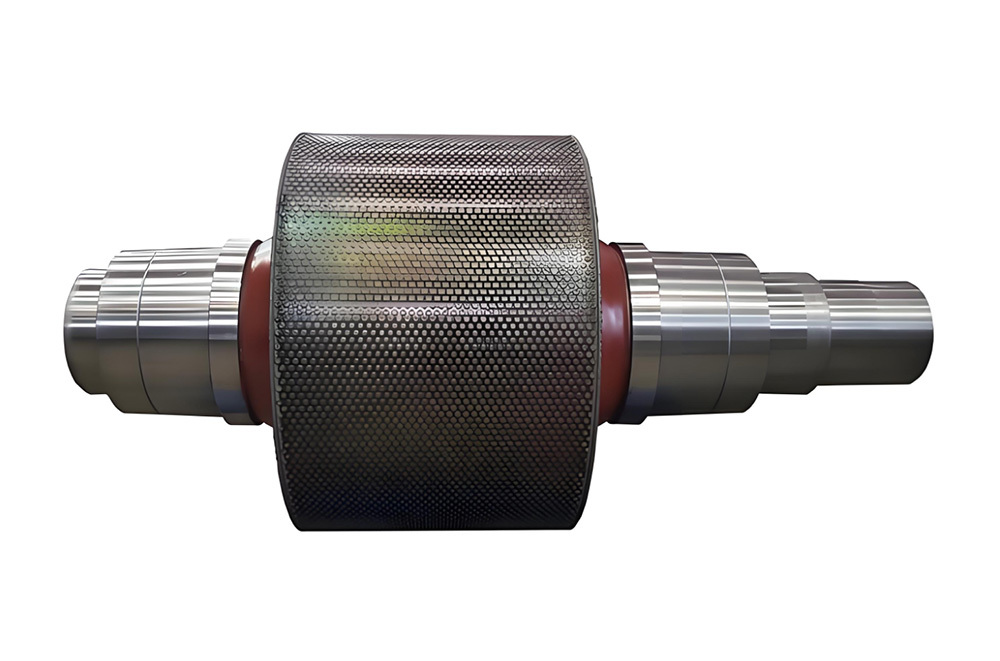

- 主轴颈直径:影响曲轴的支撑和承载能力,通常为主轴颈直径为0.65~0.75倍的气缸直径。

- 连杆轴颈直径:与连杆连接,承受活塞的推力,通常为0.60~0.65倍的气缸直径。

- 曲柄半径:决定活塞行程和发动机排量,通常为0.25~0.33倍的气缸直径。

- 曲柄臂尺寸:曲柄臂厚度为0.18~0.25倍的气缸直径,宽度为0.75~1.20倍。

2.材质选择

- 常用材料:铸铁、锻钢、合金钢等,根据发动机类型和工作条件选择,以保证强度、耐磨性和耐腐蚀性。

3.强度参数

- 弯曲和扭转强度:曲轴需承受复杂的弯曲和扭转载荷,要求有足够的强度和刚度。

- 疲劳强度:通过优化圆角设计、表面强化处理等方法提高曲轴的疲劳强度。

4.平衡设计

- 平衡重设计:为平衡旋转离心力和往复惯性力,曲轴上设置平衡重,其数目、尺寸和位置根据发动机的气缸数和排列形式确定。

精度要求

- 表面粗糙度:轴颈表面的粗糙度影响润滑和耐磨性,Ra值一般为0.4~0.8 μm。

- 圆度和圆柱度:轴颈的几何精度影响轴承配合和运转平稳性,圆度≤0.005 mm,圆柱度≤0.005 mm。

适用范围

- 大型远洋船舶:集装箱船、油轮、散货船等,配套低速大功率柴油机。

- 内河与沿海船舶:中小型货船、渔船、工程船等,使用中高速柴油机曲轴。

- 海洋工程装备:钻井平台、浮式生产储油装置(FPSO)的动力系统。

- 发电领域:船舶电站或陆用发电站的大型柴油发电机组。

重要特征

1. 超强的承载能力:适应船舶长期高负荷运行,设计寿命与船舶同寿命(20年以上)。

2. 抗腐蚀设计:表面涂层或特殊材料处理,抵御海水及燃油腐蚀。

3. 高可靠性:终身免维护,避免海上故障导致的重大风险。

4. 精密制造与动态平衡:减少振动与噪音,提升航行舒适度与安全性。

5. 模块化组合设计:大型曲轴采用分段制造组合,降低运输与安装难度。

工艺介绍

1. 锻造与铸造:

- 大型低速机曲轴:采用半组合式工艺,曲拐整体锻造+主轴颈热装组合;或电渣熔铸提高材料均匀性。

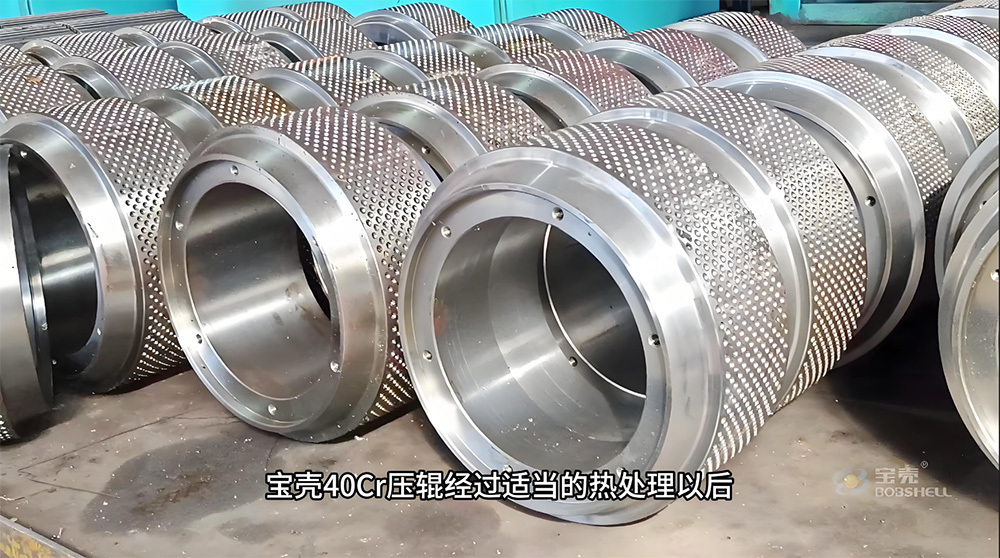

- 中小曲轴:整体模锻或精密铸造,控制晶粒结构提升强度。

2. 机加工艺:

- 高精度磨削:CNC车削、跟踪磨削确保轴颈精度。

- 深孔加工:油孔、平衡孔等关键孔道精密加工。

3. 强化处理:

- 圆角滚压强化:提高疲劳强度30%以上。

- 表面淬火+氮化:形成高硬度表层,延长使用寿命。

4. 检测技术:

- 无损检测(超声波、磁粉探伤)排查内部缺陷。

- 动平衡试验:确保旋转时的振动幅度≤0.02mm。

关键词

上一页: 曲轴

下一页: 船用曲轴

船用曲轴

产品分类

相关产品

相关产品

球磨机

棒磨机

(半)自磨机

矿用提升

单绳缠绕式矿井提升机

多绳摩擦式矿井提升机

凿井提升机

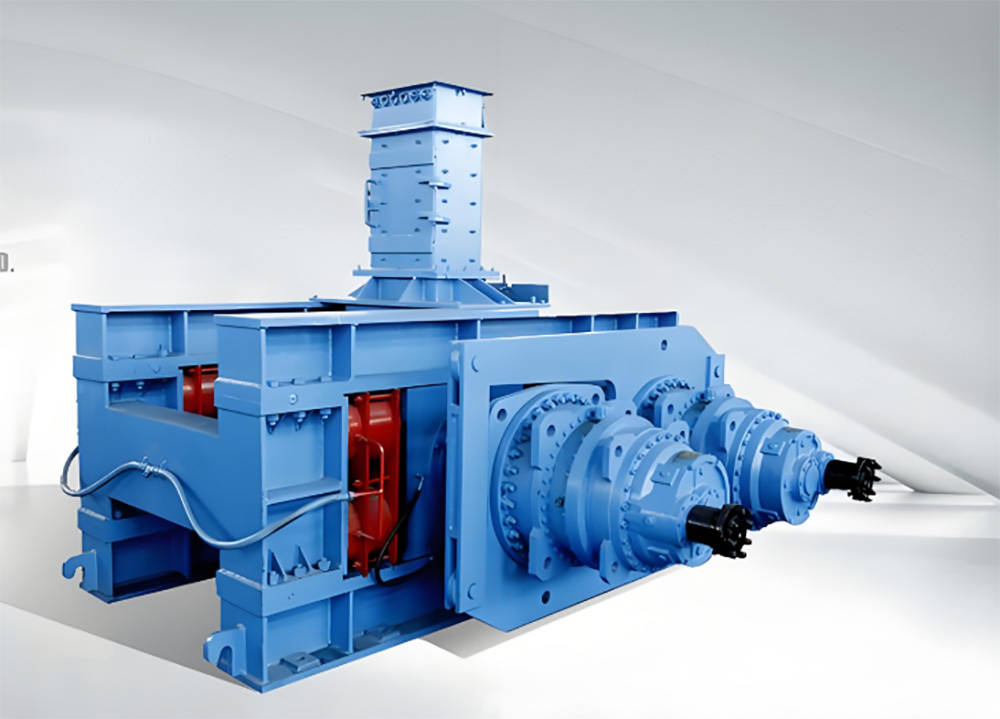

选择性破碎机

离心机

浮选机

过滤机

分级机

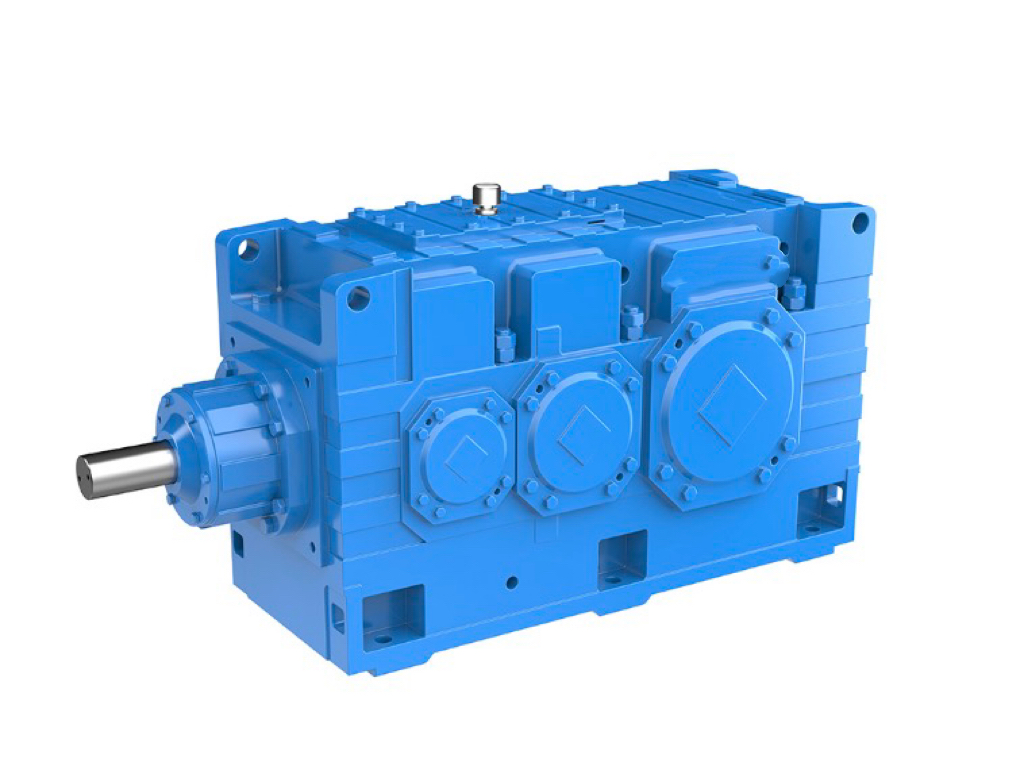

减速机系列

分类一

分类二

旋回破碎机

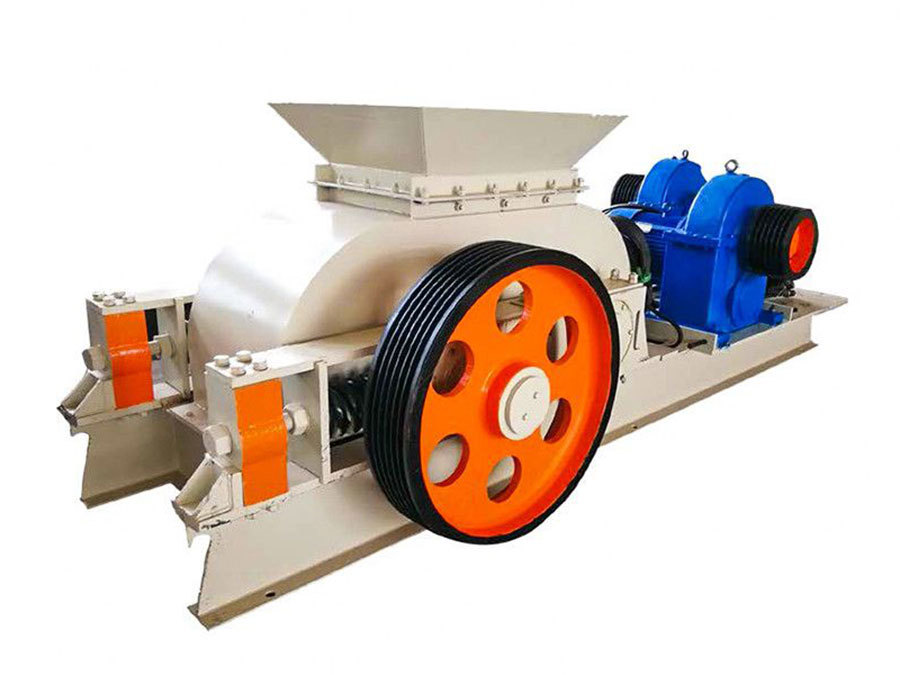

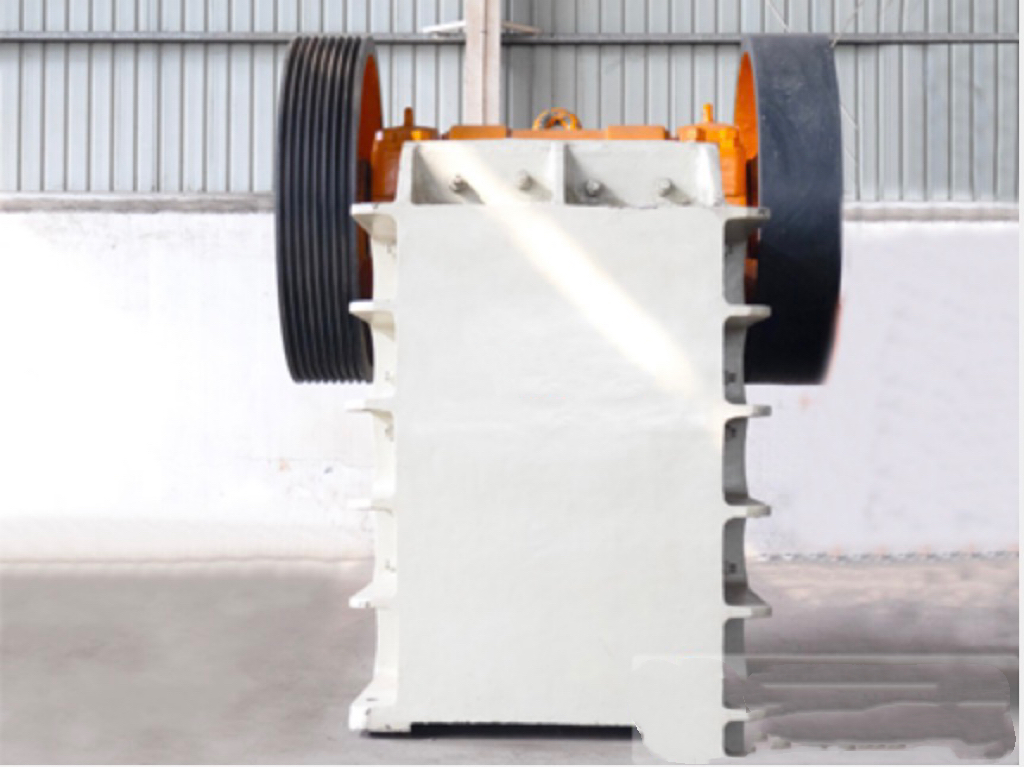

颚式破碎机

反击式破碎机

压球机

铸锻件

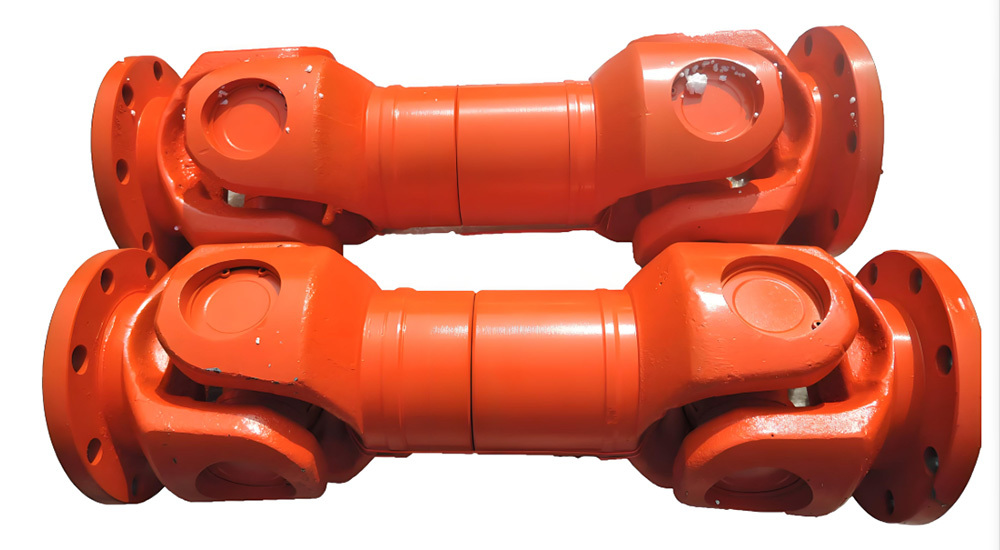

传动配件

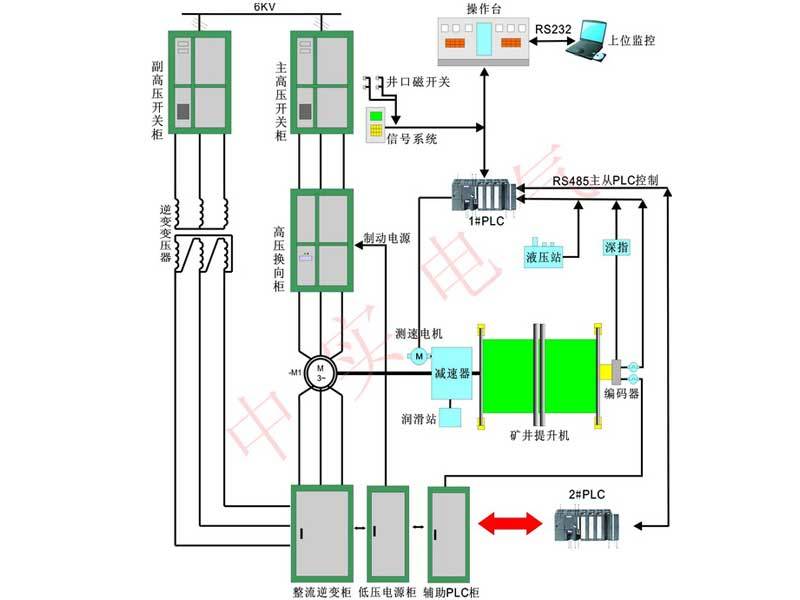

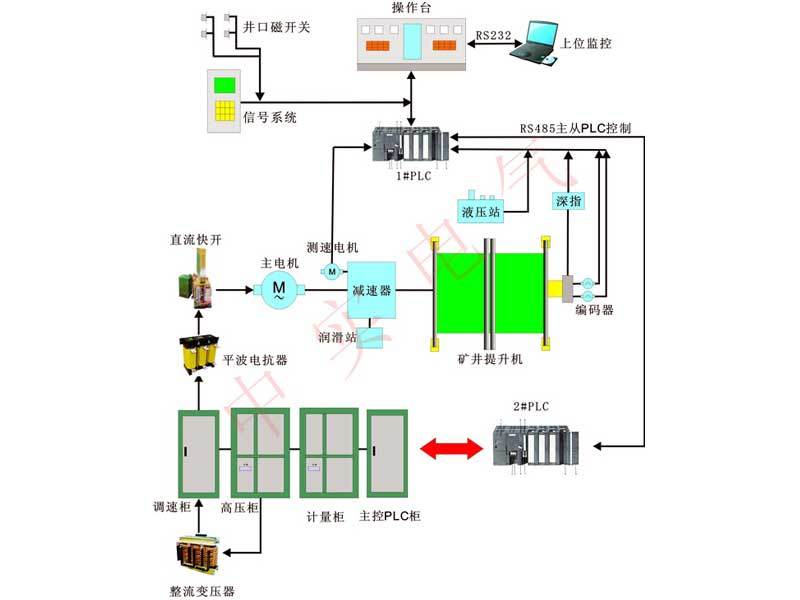

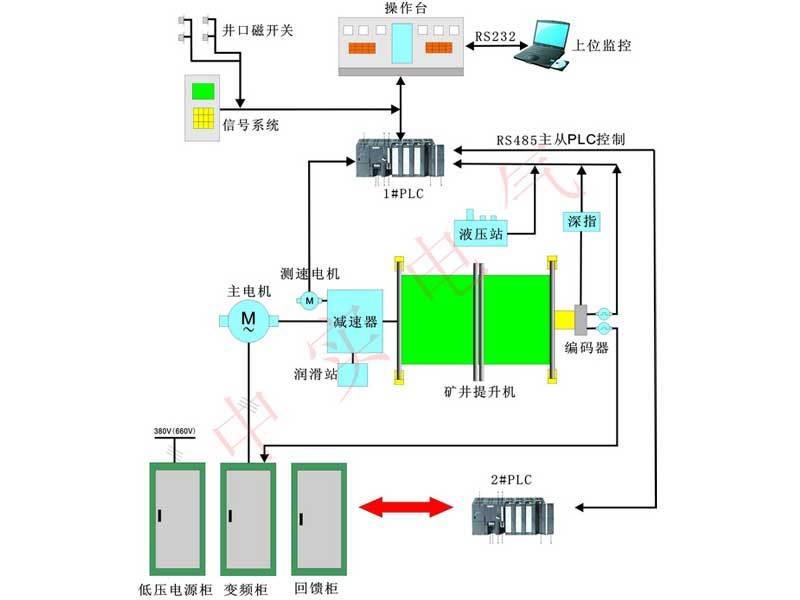

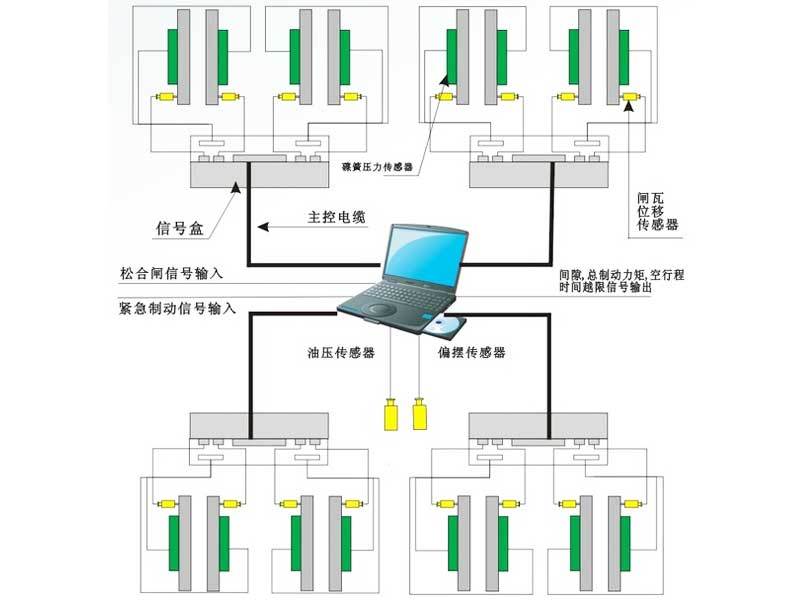

电控液压系统

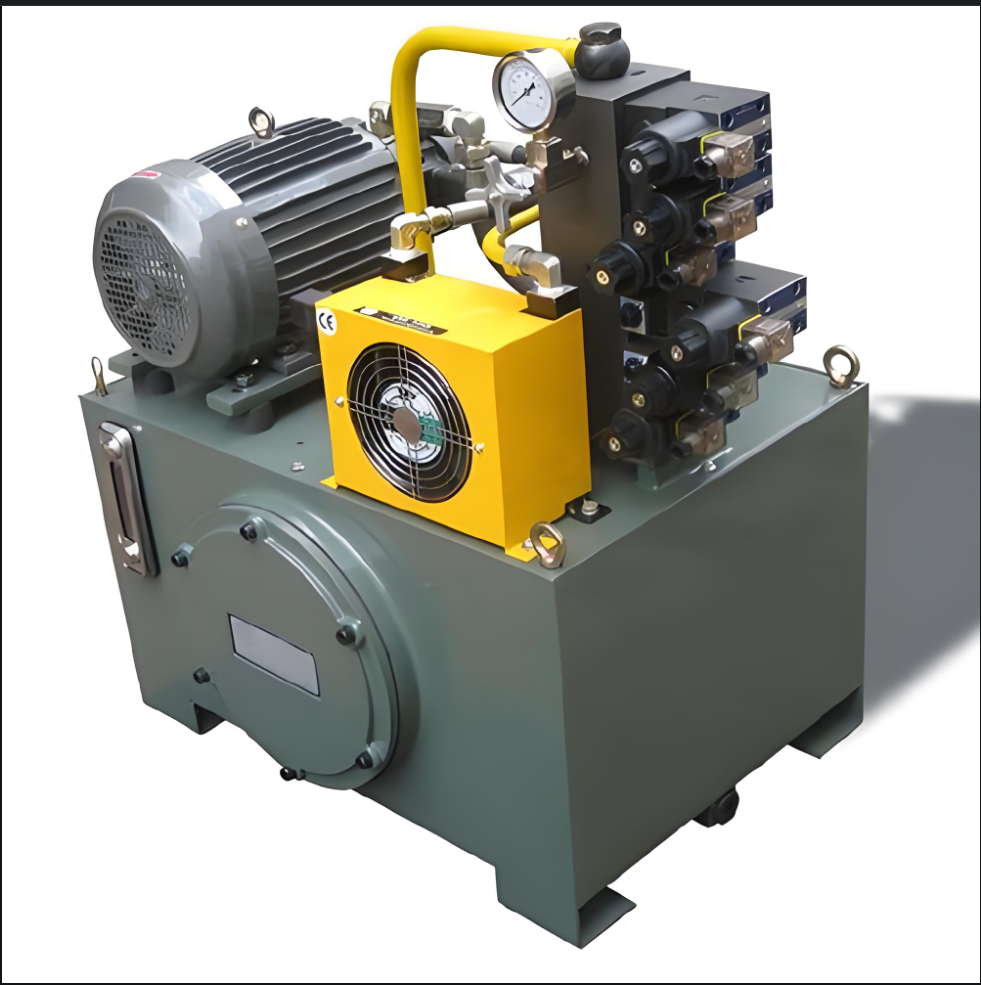

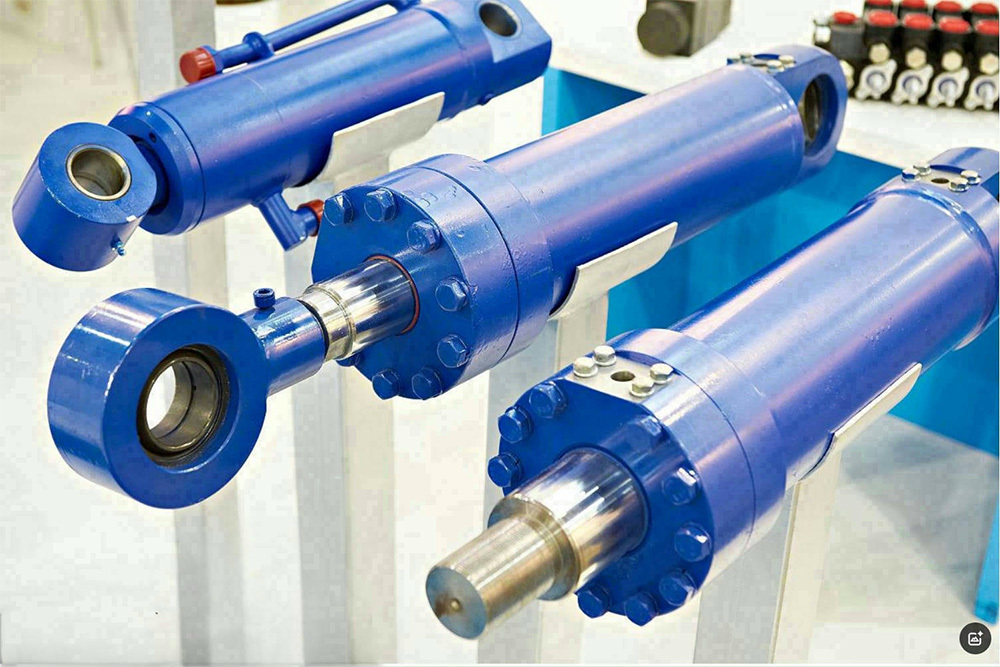

液压系统

其他配件

工程塑料

联系我们

扫一扫

关注中实

了解更多动态信息