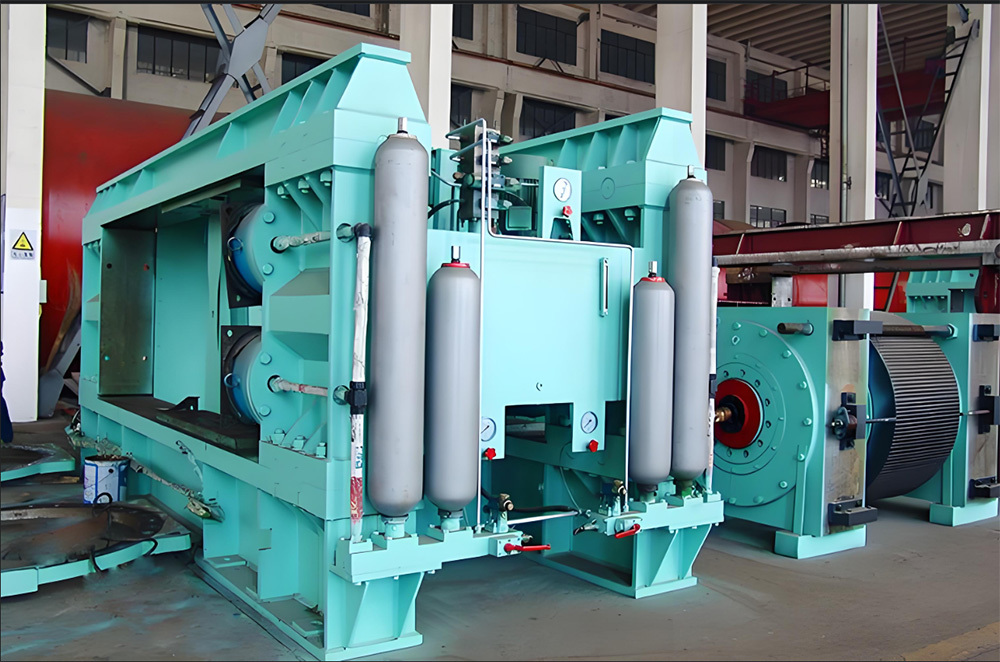

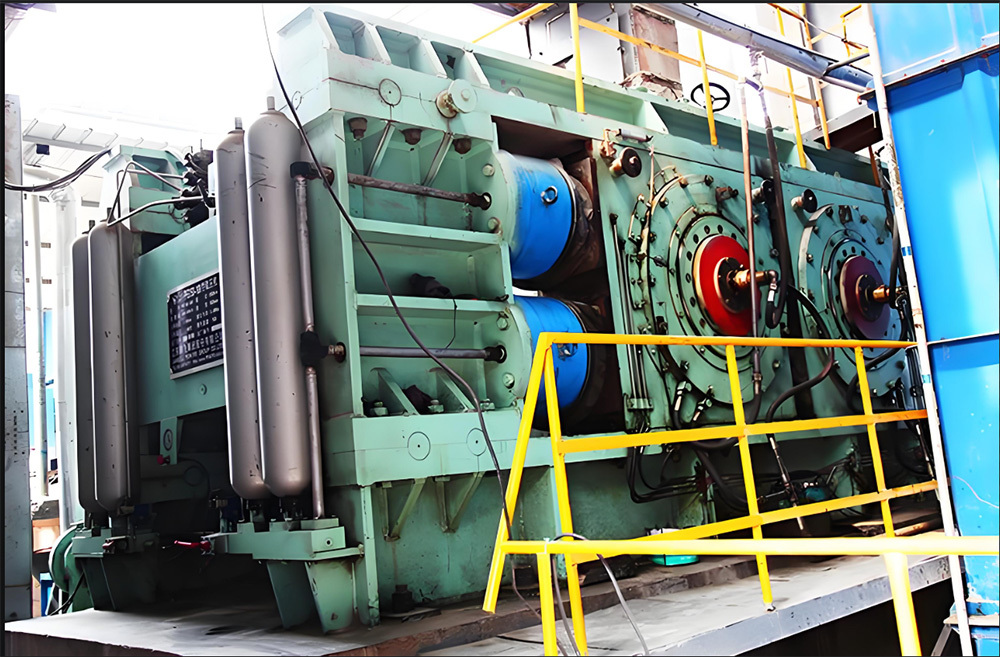

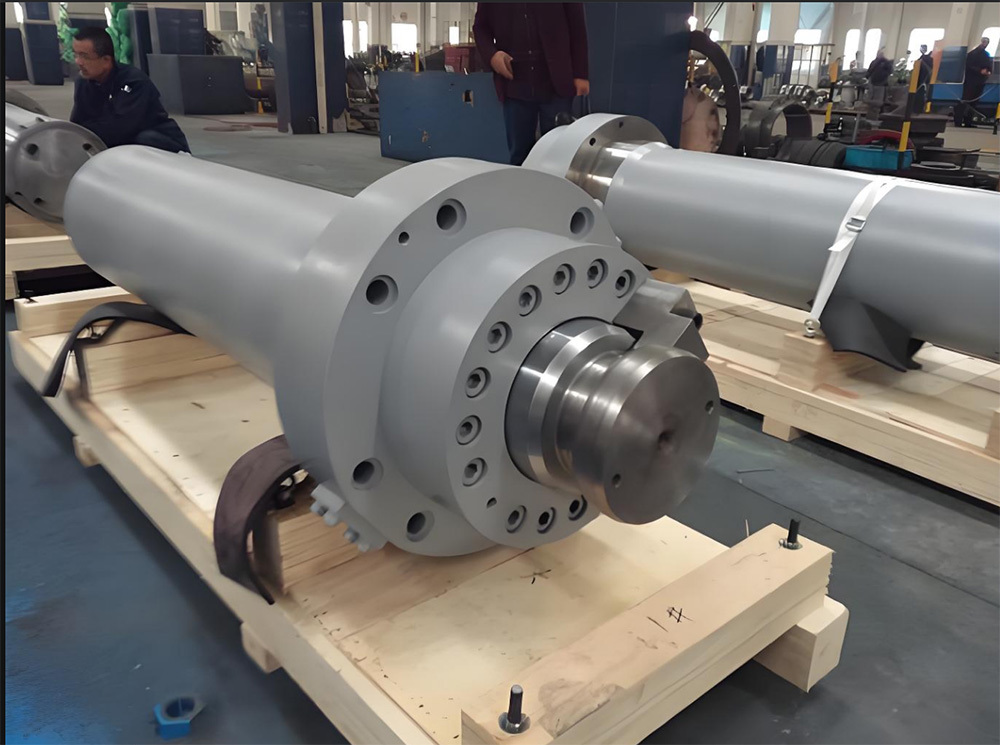

一、新型高压辊耐磨堆焊技术介绍

新型高压辊耐磨堆焊技术是在传统堆焊基础上,针对高压辊磨机辊面在严苛工况(高压力、高磨损、冲击、腐蚀)下对耐磨性、抗剥落性和使用寿命提出的更高要求而发展起来的一系列先进技术。其核心目标是显著提升辊面耐磨层的性能和使用寿命,减少停机维护时间,降低综合运营成本

二、核心材料与性能特点

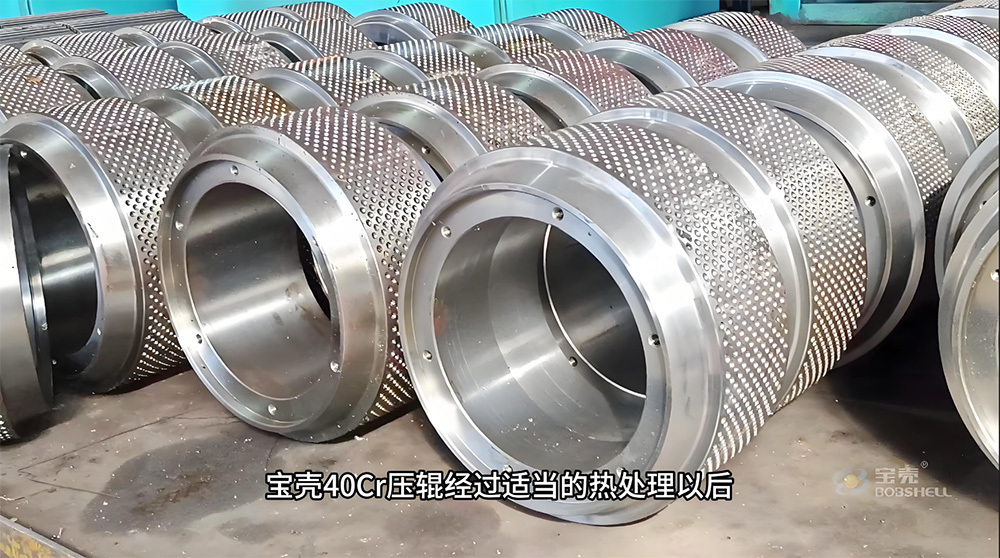

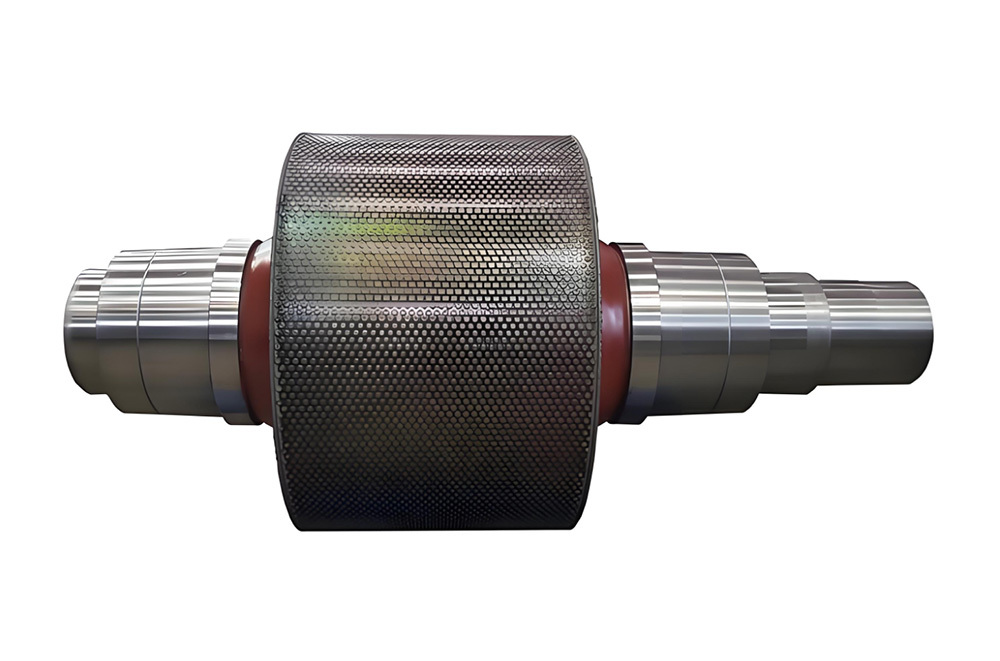

高压辊耐磨堆焊技术通过在高压辊表面堆焊耐磨材料,显著提升其抗磨损能力,延长设备使用寿命。该技术的核心在于选择适配的堆焊材料,目前主流材料包括耐磨焊条和堆焊焊丝,具备以下关键性能:

高硬度与耐磨性:如D047耐磨焊条专为滚压机挤压滚设计,堆焊层硬度可达HRC58以上;碳化钨合金焊条(如D708)通过碳化钨硬质相增强耐磨性,适用于高温高压工况下的磨损件堆焊

高温稳定性:部分焊条(如D917)耐高温达860℃,可满足机制木炭厂螺旋推进器、钢铁合金设备等高温环境需求

抗冲击与抗裂性:堆焊焊丝(如YD256、YD266高锰钢焊丝)通过调整合金成分(如高碳高铬),兼具耐冲击与可切削加工性,焊接过程中不易产生裂纹。

三、高压辊耐磨堆焊材料分类与应用场景

1.材料分类

根据材料成分与性能差异,高压辊堆焊材料可分为以下几类,适用场景各有侧重:

材料类型 | 典型产品 | 核心成分 | 应用领域 |

铁基耐磨焊条 | D047、DH-04 | C、Cr、Mn、Si合金 | 滚压机挤压滚、煤矿转载机链轮轴组、刮板输送机溜槽等强磨损部件 |

碳化钨焊条 | D708、D917 | WC(碳化钨)+合金元素 | 化工设备、矿业破碎机锤头、高温对辊等抗冲击磨损件 |

高锰钢焊丝 | YD256、YD266 | Mn、Cr合金 | 撕碎机刀片、高压辊表面修复,需兼顾耐磨性与加工性的场景 |

镍基合金焊条 | ENiCrFe-1 | Ni-Cr-Fe合金 | 高温腐蚀环境下的异材焊接,如Inconel合金与碳钢/不锈钢对接 |

四、高压辊堆焊技术工艺要点与操作规范

材料选择原则

工况匹配:根据高压辊工作温度(常温/高温)、介质(磨料/腐蚀环境)选择材料。例如,高温高压环境优先选用D917碳化钨焊条,煤矿设备则推荐DH-04专用焊条。

母材兼容性:对于碳钢基体,可直接堆焊D036刃口焊条;异材焊接(如不锈钢与碳钢)需采用镍基焊条(ENiCrFe-1)。

焊接工艺控制

预热与后热:高硬度焊条(如D708)焊前需预热工件至200-300℃,焊后缓冷以避免裂纹;低氢型焊条(如D027)可免预热,但需控制层间温度≤250℃1。

焊接方法:氧-乙炔堆焊适用于表面光洁度要求高的小面积修复,稀释率低(熔化层深度≤0.1mm);大面积堆焊推荐明弧焊接,配合药芯焊丝(如YD507)提高效率3。

质量检测标准

硬度测试:堆焊层表面硬度需达到设计要求(如HRC58-62),可采用洛氏硬度计现场检测。

无损探伤:通过渗透检测(PT)或磁粉检测(MT)排查堆焊层裂纹、气孔等缺陷,确保无贯穿性缺陷。

五、应用与优势

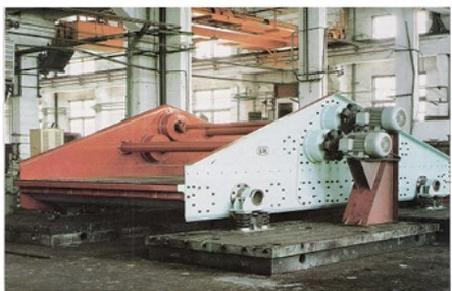

该技术已广泛应用于矿山、建材、化工等领域,典型案例包括:

矿山机械:高压辊磨机辊面堆焊修复,采用D047焊条堆焊后,使用寿命延长3-5倍。

水泥行业:立磨辊压机挤压滚堆焊,使用碳化钨焊条(D708)可耐受熟料颗粒的持续冲击磨损

煤炭加工:刮板输送机溜槽堆焊DH-04焊条,抗磨粒磨损性能提升40%以上1。

相较于传统更换辊体的方式,堆焊技术可降低维护成本60%-80%,同时减少设备停机时间,具有显著的经济效益

优势

大幅延长使用寿命:相比传统堆焊,新型技术通常能将辊面耐磨层寿命提高50%甚至100%以上。WC增强堆焊层寿命尤其显著。

卓越的抗疲劳剥落性能: 韧性的提高和梯度设计有效抑制了裂纹扩展和耐磨层的大块剥落,使辊面能更持久地保持完整。

更高的耐磨性: 优化的硬质相类型、数量、分布以及高韧性基体共同作用,提供超强的抗磨粒磨损能力。

减少停机时间:使用寿命延长意味着更换/修复间隔变长。

高效的自动化堆焊缩短了单次修复时间。

抗剥落性好,减少了意外停机。

降低综合成本: 虽然初始堆焊成本可能较高(尤其含WC材料),但显著延长的使用寿命和减少的停机维修费用,使得单位时间的运营成本(OPEX)和吨物料处理成本大幅下降。

提高设备运行稳定性: 辊面磨损均匀、不易剥落,保证了高压辊磨机持续稳定的工作压力和产量。

关键词

上一页: 鄂式破碎机鄂板

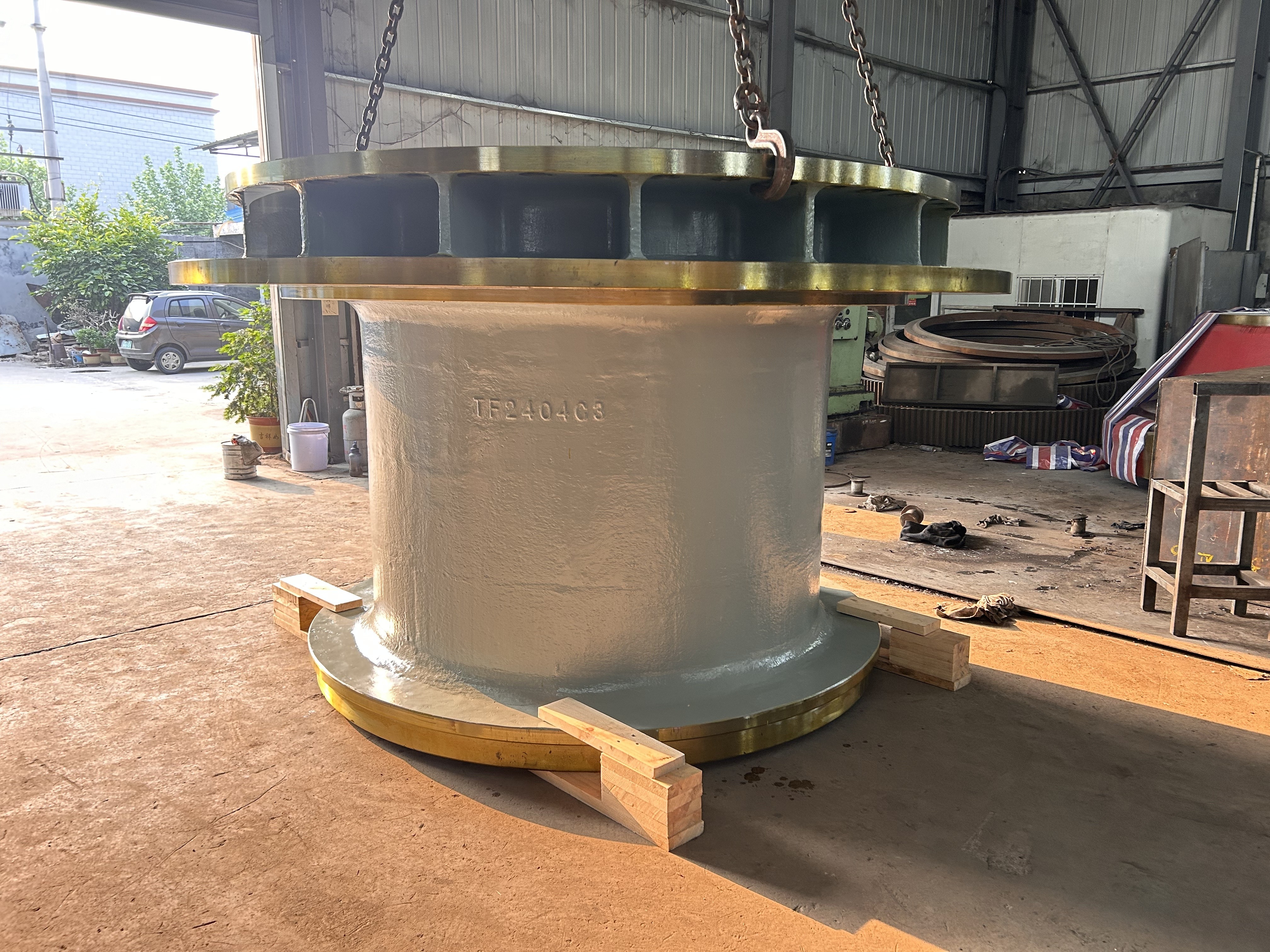

下一页: 巴士合金轴瓦

新型高压辊耐磨堆焊技术

产品分类

相关产品

相关产品

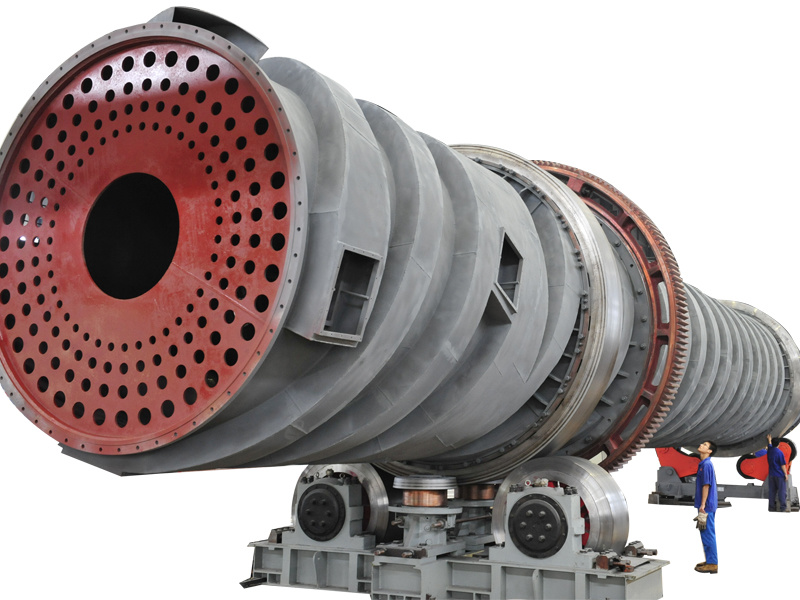

球磨机

棒磨机

(半)自磨机

矿用提升

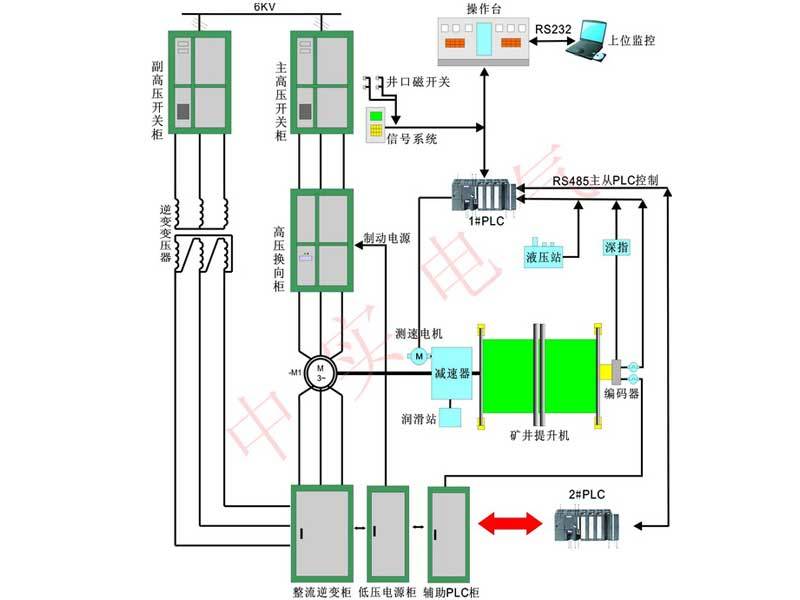

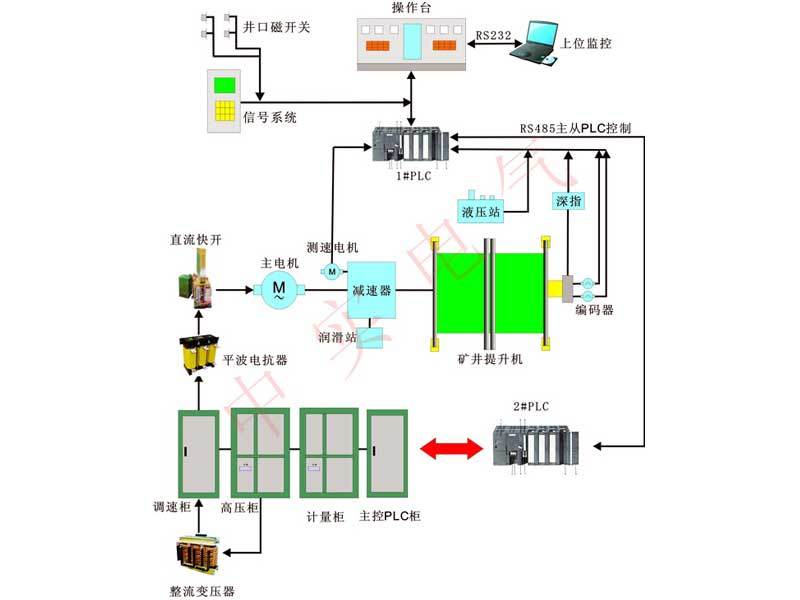

单绳缠绕式矿井提升机

多绳摩擦式矿井提升机

凿井提升机

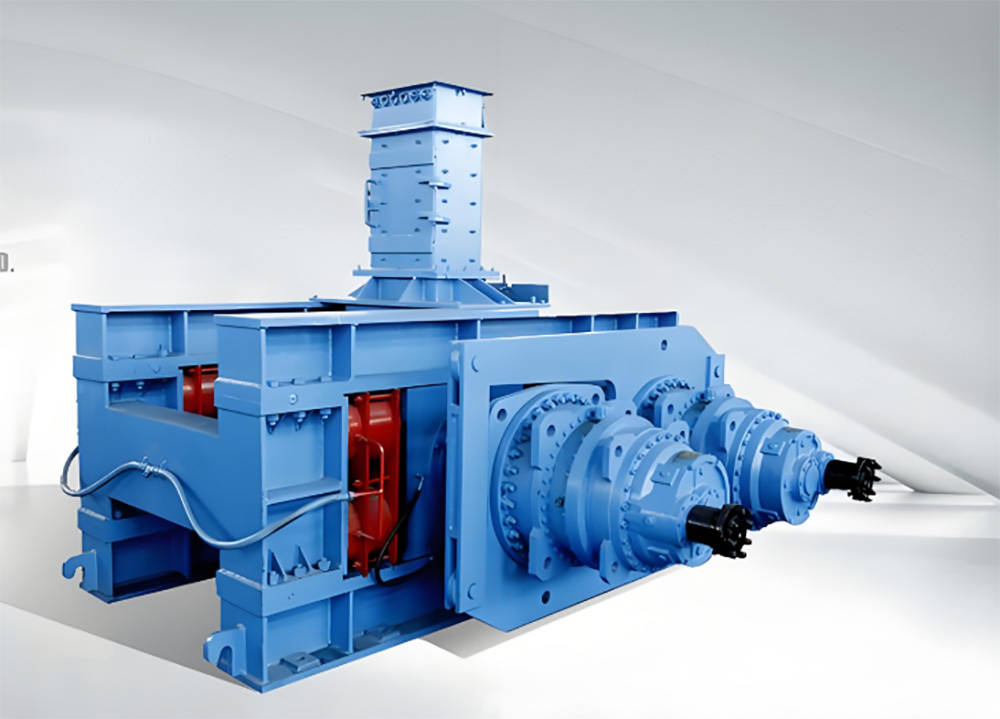

选择性破碎机

离心机

浮选机

过滤机

分级机

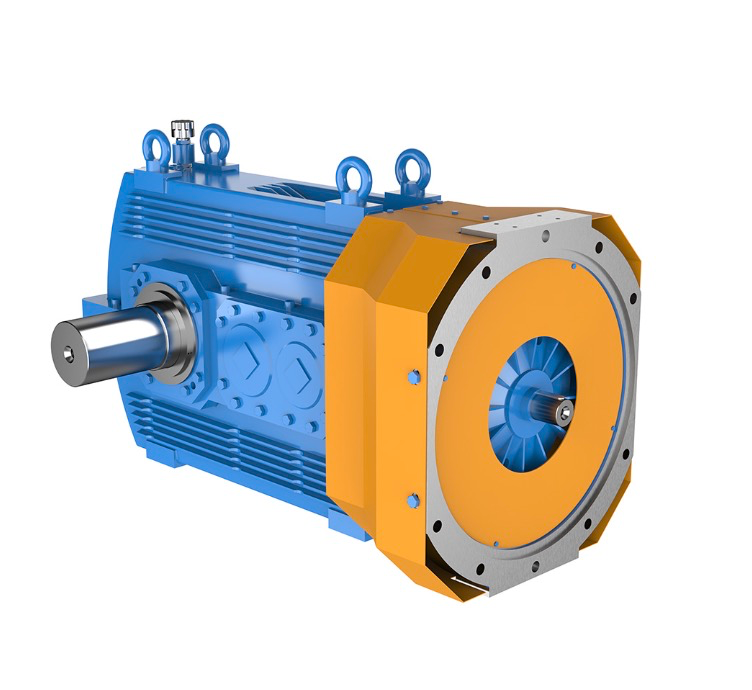

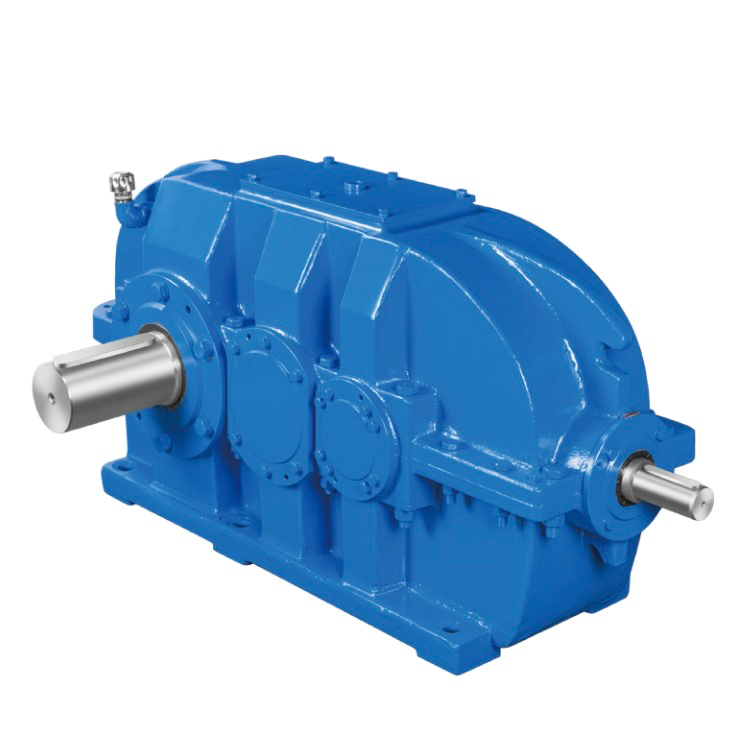

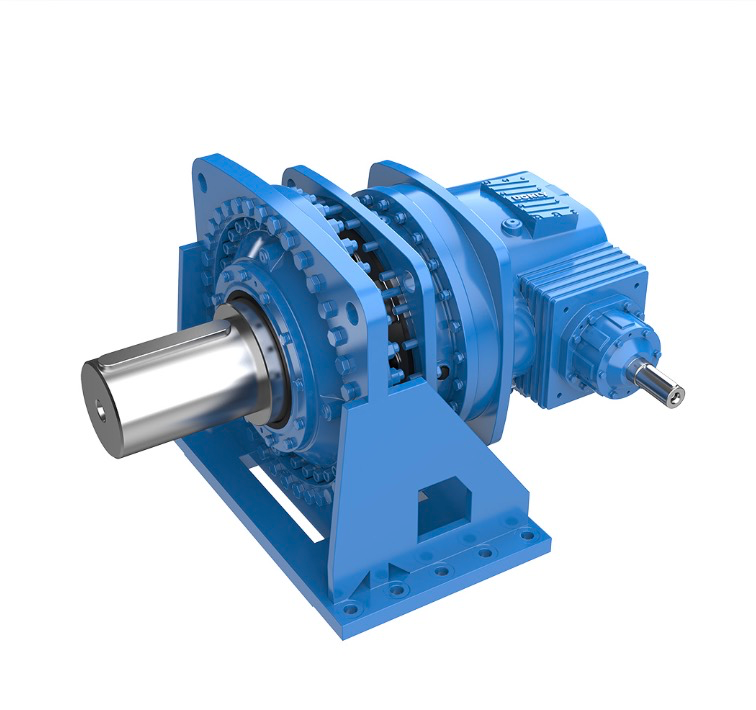

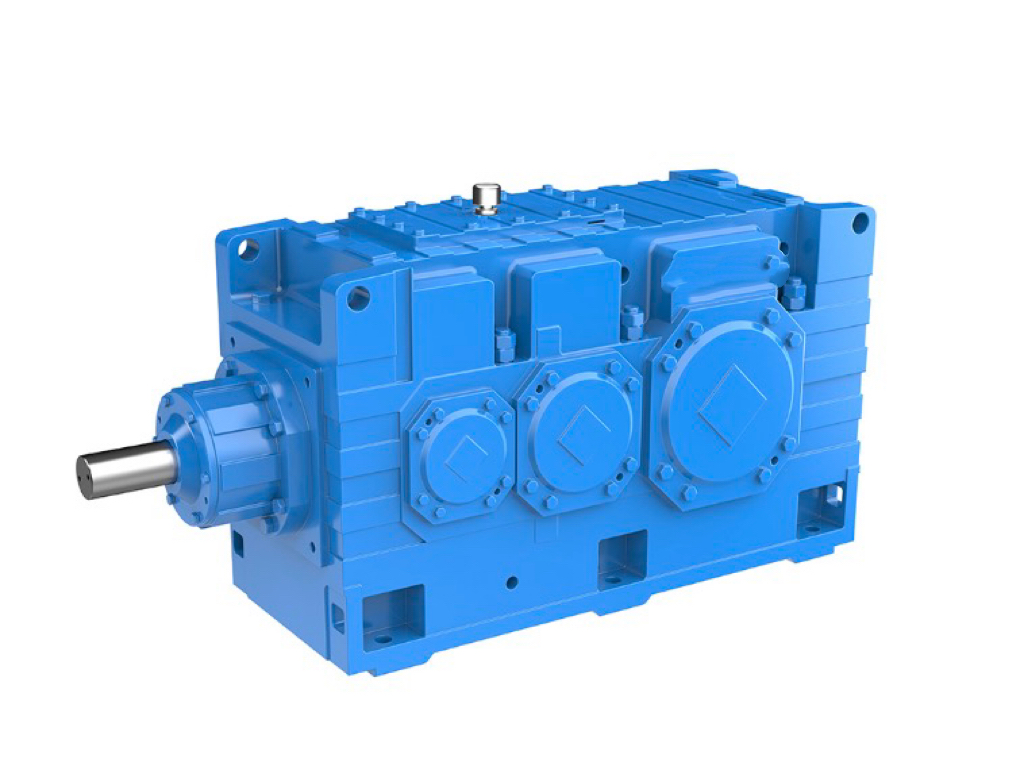

减速机系列

分类一

分类二

旋回破碎机

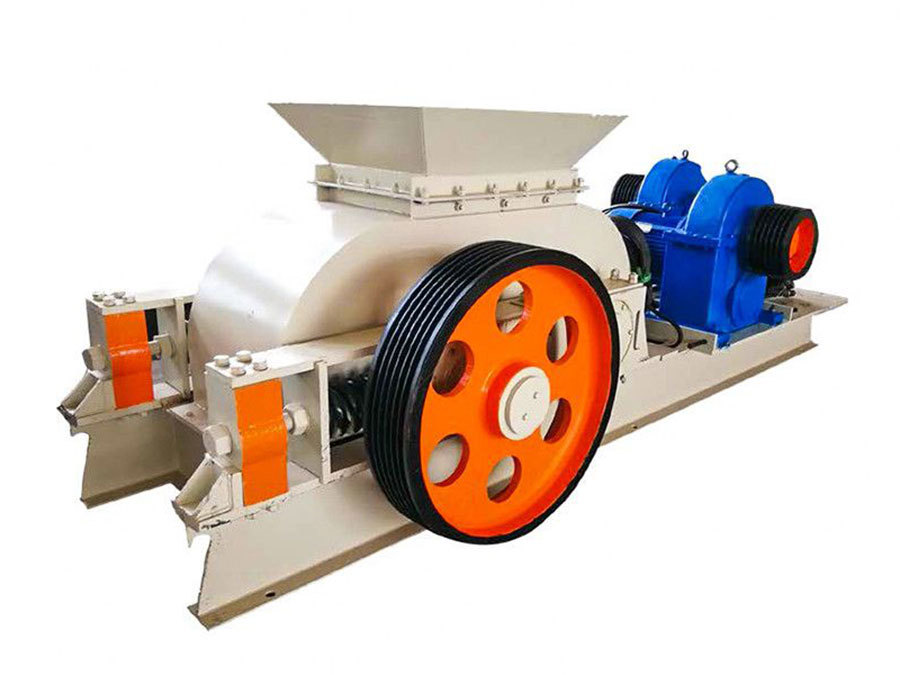

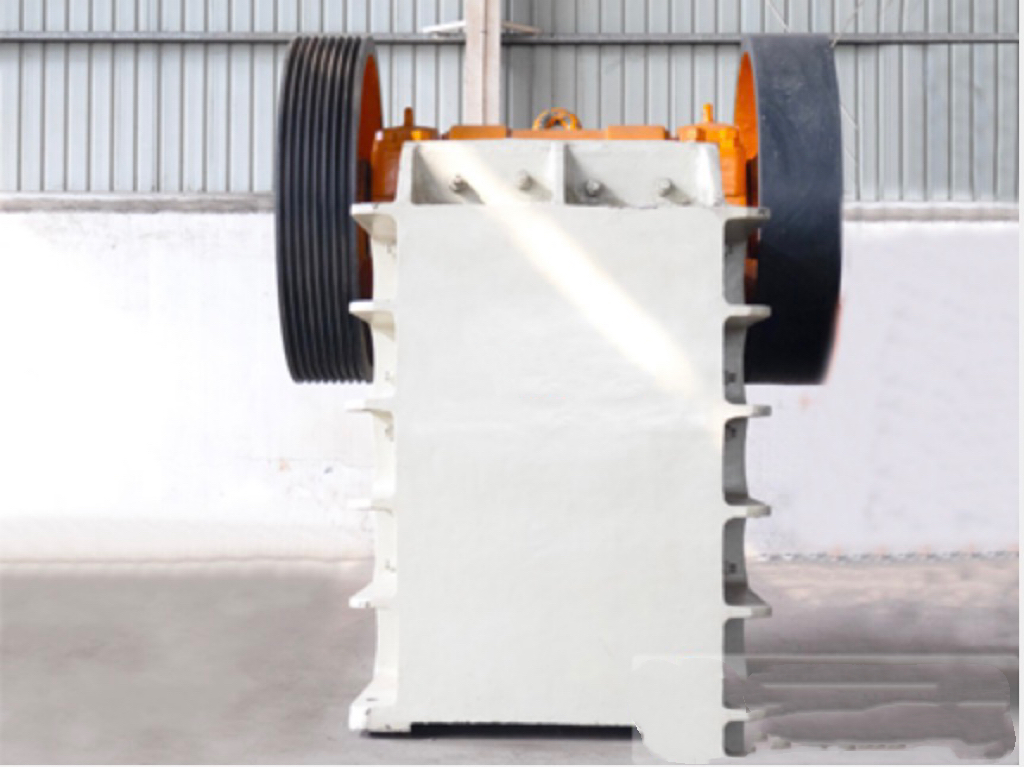

颚式破碎机

反击式破碎机

压球机

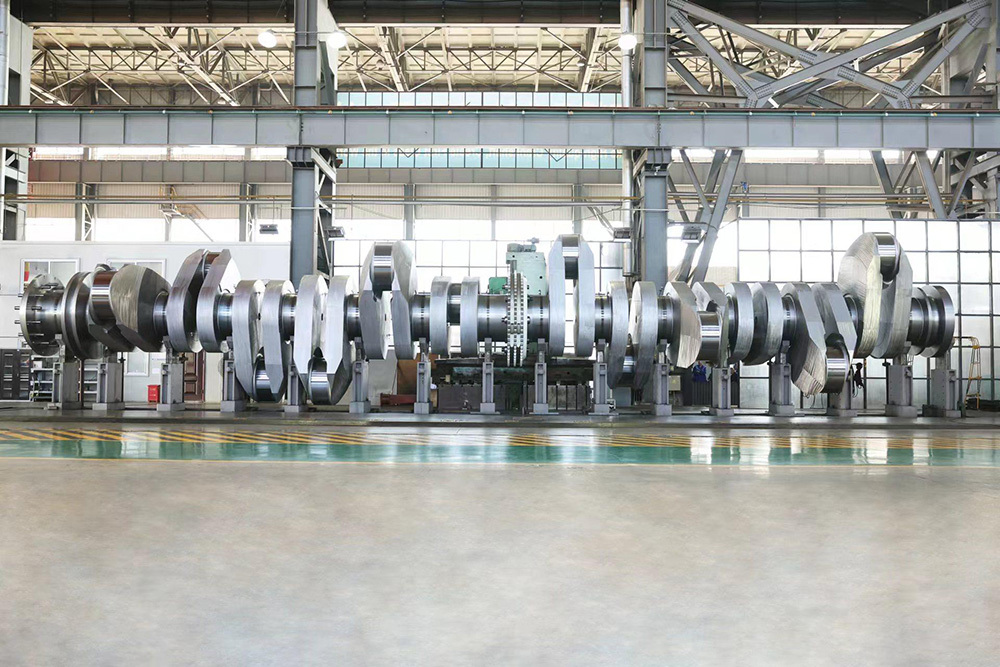

铸锻件

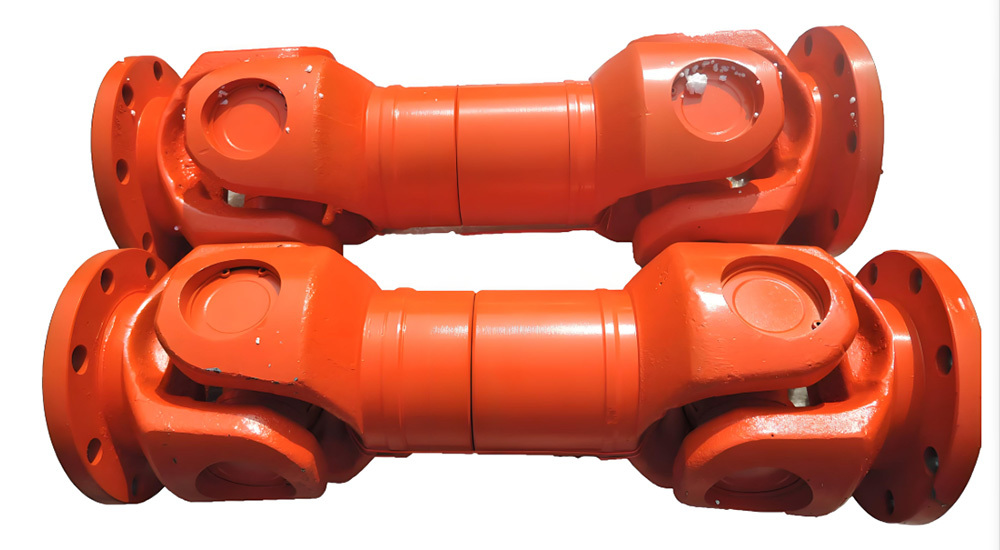

传动配件

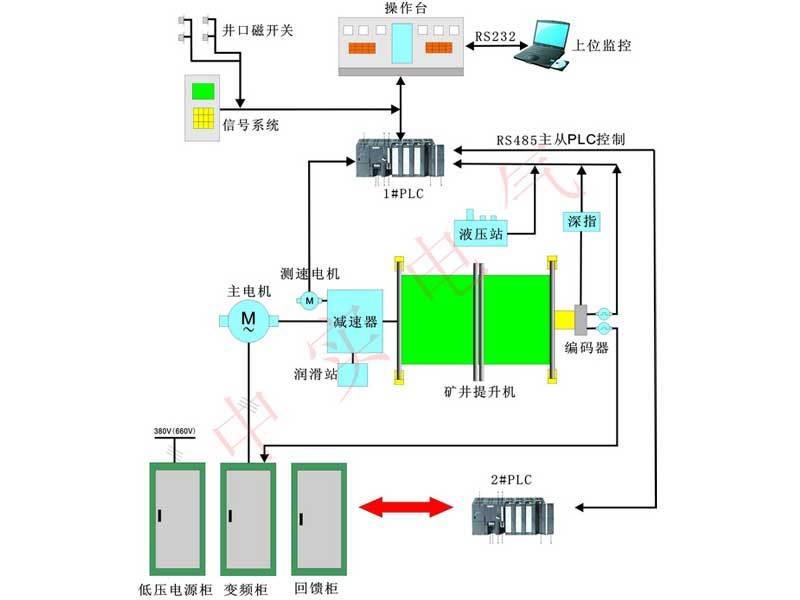

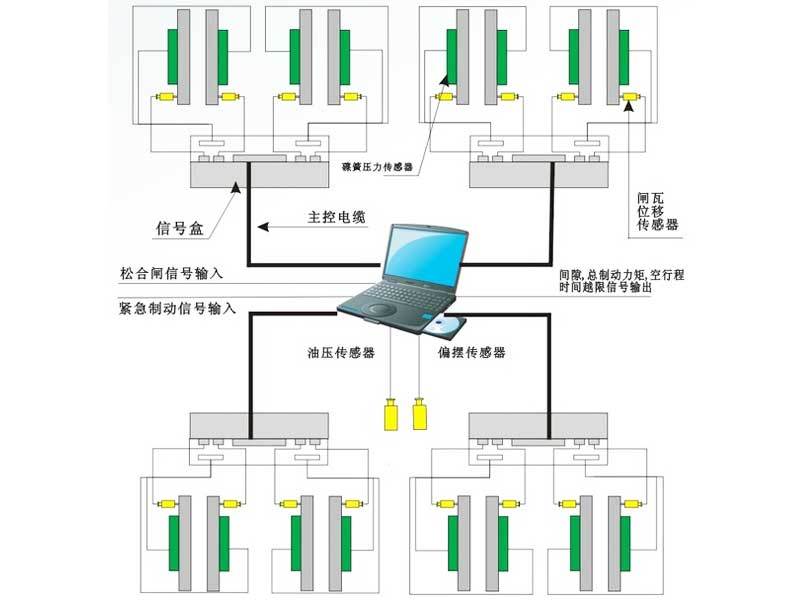

电控液压系统

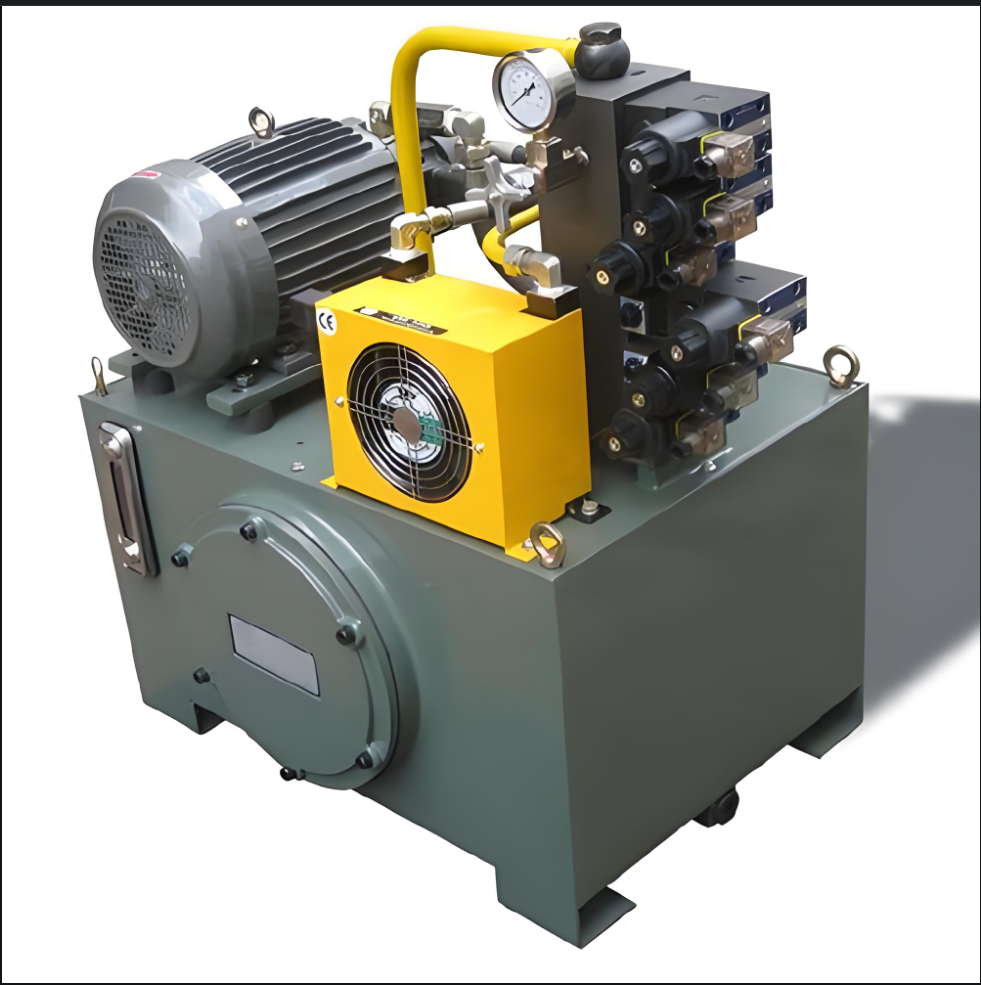

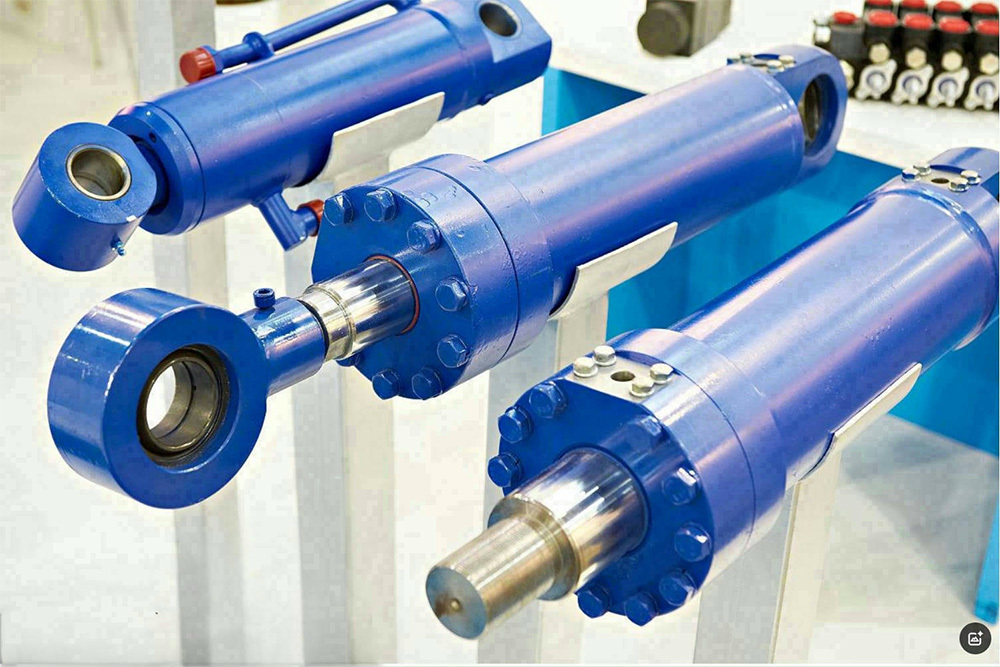

液压系统

其他配件

工程塑料

联系我们

扫一扫

关注中实

了解更多动态信息